1996年の厳冬。

あるモデルさんがお店にいらして「明日撮影だから、肌に痕が残らないよう、今夜は衣服を身に纏わず過ごさなけれならないの」と一言ポツリ。

ショーツ・ウエスト部のピコゴム縫いは必須。

身につければ痕が残るのは必然でした。

その一言が強烈なメッセージとなり、私たちは『ゴムを使わずにショーツを創れないものか』真剣に考えました。

その時、出会った素材が【超極細繊維ストレッチ・マイクロファイバー】です。

この逸話は、ノンゴムショーツ誕生秘話の一部です。

私たちの物語は、ここからはじまりました。

お肌にゴム痕を残さないよう一切、ゴムを使わない縫製にするうえで、デザインを基に最初の型紙をつくる作業は前例のない型だけに、素材をどのように立体化させるか悩みました。

この問題を解決する糸口が意外にも【折り紙】にありました。

折り紙作品の完成品は立体的なものが多く、ポイントは折り目の重なる頂点と折り目を決める方法だと気づきました。

折り紙思考の持ち主は、コンパスを用いてこの2点を見出し、見事な製図を創りました。

詳しくは書けませんが、レッグラインからヒップラインにかけて、円形にカーブさせて折り返すことで様々な恩恵が生まれることが分かりました!

その結果、ヒップを包み込むストレスフリーショーツのパターンが完成したのです。

パターンが完成した喜びも束の間。

ノンゴムショーツをカタチにするには、乗り超えなければならない、沢山の障壁が現れました。

『円形に折り返し縫製するには生地1枚1枚に折り返しの目印を手で描かなければならない…』

『折り返しの目印は、縫製する時には見えない…』

『アウターに響かないよう二点千鳥で縫うと【ミミズ縫い】という凸凹した仕上がりになってしまう…』

『ヒップを包む仕様はクロッチ中央部に縫い目が来る…』

などなど...

挙げ出したら切りが無いほど。

すべての障壁を越えるためには、大量生産に慣れたオペレーターの縫製技術では到底超えられないことが判りました。

製品を直線的に縫わず、立体的に縫製するには、腕利きのお針子さんに縫ってもらうしかありません。

障壁を超越するには、さらに熟練の技術と忍耐が伴います。

海外から安い製品が大量に流通しているこのご時世に、すべて手作業で縫製してくれる稀有なお針子さんを探すこと。

それは、量産化のために失われてしまったモノづくりからマニファクチャーへの原点回帰というFateを背負うことでした。

バタフライ・エフェクトの如く、マニファクチャーへの原点回帰を決意した私たちの小さな羽ばたきが、ミシンの改造名人と腕利きのお針子さんを引き合わせてくれました。

超極細繊維の縫製問題も「ミシンを改良することで改善出来る」と豪語され、改良したミシンでソフトで美しい二点千鳥縫いを披露してもらいました。

その時、一緒にサンプルを縫ってくれたお針子さんが、「ミシンは友だち」「その気になれば何だってつくれる」とおっしゃっていた言葉が今でも忘れられません。

数々のアイデアとサンプル作成を経て、職人さんの技術と惜しみない努力のお陰で、ストレスフリーのマイクロファイバーノンゴムショーツが完成しました。

先人が遺してくれた〈お客様が本当に求めているモノをつくる〉職人魂とお針子さんの叡智が、ルナクリスティー製品に受け継がれています。

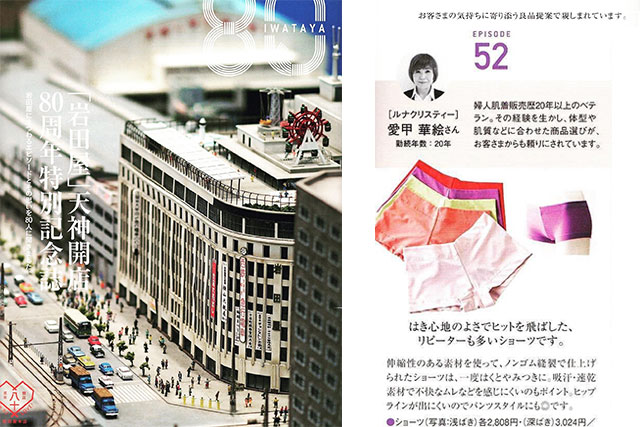

ルナクリスティーの小さな羽ばたきから3年の月日が流れ、大手百貨店バイヤーさんの目にとまり、瞬く間にミリオンセラーへと駆け上がって行きました。

このストーリーをY工場長と親身になって縫製してくれた、お針子さんたちに捧げます。

ご注意

※画像は一部イメージです。